ਅਸੈਂਬਲੀ ਤੋਂ ਬਾਅਦ ਖਰਾਬ ਰੋਲਿੰਗ ਬੇਅਰਿੰਗ ਦੀ ਜਾਂਚ ਕਰੋ।ਖਰਾਬ ਹੋਏ ਬੇਅਰਿੰਗ ਦੀ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ, ਇਹ ਨਿਰਣਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਕੋਈ ਨੁਕਸ ਹੈ ਅਤੇ ਨੁਕਸਾਨ ਦਾ ਕਾਰਨ ਹੈ.

1. ਰੇਸਵੇਅ ਦੀ ਸਤ੍ਹਾ ਤੋਂ ਧਾਤ ਦਾ ਛਿਲਕਾ

ਬੇਅਰਿੰਗ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟਸ ਅਤੇ ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਰਿੰਗ ਰੇਸਵੇਅ ਸਤਹ ਚੱਕਰਵਾਤੀ ਤੌਰ 'ਤੇ ਬਦਲਦੇ ਸੰਪਰਕ ਤਣਾਅ ਪੈਦਾ ਕਰਦੇ ਹਨ ਜੋ ਚੱਕਰਵਾਤ ਪਲਸਟਿੰਗ ਲੋਡ ਕਾਰਨ ਹੁੰਦੇ ਹਨ, ਜਦੋਂ ਤਣਾਅ ਚੱਕਰਾਂ ਦੀ ਗਿਣਤੀ ਇੱਕ ਨਿਸ਼ਚਿਤ ਮੁੱਲ ਤੱਕ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਰੋਲਿੰਗ ਤੱਤਾਂ ਜਾਂ ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਕੰਮ ਕਰਨ ਵਾਲੀਆਂ ਸਤਹਾਂ 'ਤੇ ਥਕਾਵਟ ਫੈਲ ਜਾਂਦੀ ਹੈ। ਰਿੰਗ ਰੇਸਵੇਅਜੇ ਬੇਅਰਿੰਗ ਲੋਡ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਤਾਂ ਇਹ ਥਕਾਵਟ ਵਧ ਜਾਵੇਗੀ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਅਸਮਾਨ ਬੇਅਰਿੰਗ ਇੰਸਟਾਲੇਸ਼ਨ ਅਤੇ ਸਪਿੰਡਲ ਨੂੰ ਮੋੜਨਾ ਵੀ ਰੇਸਵੇਅ ਸਤ੍ਹਾ 'ਤੇ ਛਿੱਲਣ ਦਾ ਕਾਰਨ ਬਣੇਗਾ।ਥਕਾਵਟ ਪੀਲਿੰਗ ਬੇਅਰਿੰਗ ਰੇਸਵੇਅ ਸਤਹ 'ਤੇ ਹੁੰਦੀ ਹੈ, ਜੋ ਕਿ ਸ਼ਾਫਟ ਦੀ ਚੱਲ ਰਹੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ ਅਤੇ ਮਸ਼ੀਨ ਦੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਅਤੇ ਸ਼ੋਰ ਦਾ ਕਾਰਨ ਬਣਦੀ ਹੈ।

2.ਬੇਅਰਿੰਗ ਬਰਨ

ਸੜੇ ਹੋਏ ਬੇਅਰਿੰਗਾਂ ਦੇ ਰੇਸਵੇਅ ਅਤੇ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟਸ 'ਤੇ ਨਰਮ ਰੰਗ ਹੁੰਦੇ ਹਨ।ਬਰਨ ਦੇ ਕਾਰਨ ਆਮ ਤੌਰ 'ਤੇ ਨਾਕਾਫ਼ੀ ਲੁਬਰੀਕੇਸ਼ਨ ਹੁੰਦੇ ਹਨ, ਲੁਬਰੀਕੇਟਿੰਗ ਤੇਲ ਦੀ ਗੁਣਵੱਤਾ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀ ਜਾਂ ਵਿਗੜਦੀ ਹੈ, ਅਤੇ ਬੇਅਰਿੰਗ ਅਸੈਂਬਲੀ ਬਹੁਤ ਤੰਗ ਹੈ।

3. ਪਲਾਸਟਿਕ ਵਿਕਾਰ

ਰੇਸਵੇਅ ਅਤੇ ਬੇਅਰਿੰਗ ਦੇ ਰੋਲਰ ਦੇ ਵਿਚਕਾਰ ਸੰਪਰਕ ਸਤਹ 'ਤੇ ਅਸਮਾਨ ਟੋਏ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਬੇਅਰਿੰਗ ਪਲਾਸਟਿਕ ਤੌਰ 'ਤੇ ਵਿਗੜ ਗਈ ਹੈ।ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਬੇਅਰਿੰਗ ਦੀ ਕਾਰਜਸ਼ੀਲ ਸਤਹ 'ਤੇ ਸਥਾਨਕ ਤਣਾਅ ਇੱਕ ਵੱਡੇ ਸਥਿਰ ਲੋਡ ਜਾਂ ਪ੍ਰਭਾਵ ਲੋਡ ਦੀ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਸਮੱਗਰੀ ਦੀ ਉਪਜ ਸੀਮਾ ਤੋਂ ਵੱਧ ਜਾਂਦਾ ਹੈ।ਇਹ ਸਥਿਤੀ ਜਿਆਦਾਤਰ ਘੱਟ-ਸਪੀਡ ਰੋਟੇਟਿੰਗ ਬੇਅਰਿੰਗਾਂ ਵਿੱਚ ਹੁੰਦੀ ਹੈ।

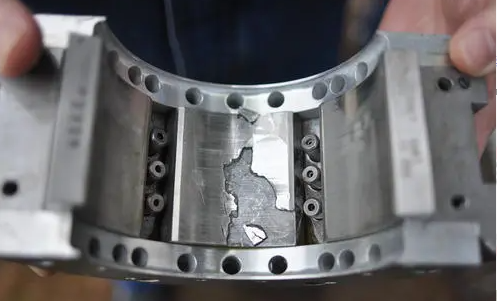

4. ਬੇਅਰਿੰਗ ਰੇਸ ਵਿੱਚ ਚੀਰ

ਬੇਅਰਿੰਗ ਰਿੰਗ ਵਿੱਚ ਤਰੇੜਾਂ ਦਾ ਕਾਰਨ ਇਹ ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਬੇਅਰਿੰਗ ਬਹੁਤ ਕੱਸ ਕੇ ਫਿੱਟ ਕੀਤੀ ਗਈ ਹੈ, ਬਾਹਰੀ ਰਿੰਗ ਜਾਂ ਅੰਦਰਲੀ ਰਿੰਗ ਖਰਾਬ ਪਿੰਜਰੇ ਦੇ ਕਾਰਨ ਢਿੱਲੀ ਚੱਲ ਰਹੀ ਹੈ, ਬੇਅਰਿੰਗ ਦੀ ਮਾਊਂਟਿੰਗ ਸਤਹ ਦੇ ਕਾਰਨ ਵੀ ਮਾੜੀ ਪ੍ਰਕਿਰਿਆ ਹੈ।

5. ਪਿੰਜਰੇ ਵਿੱਚ ਫ੍ਰੈਕਚਰ ਹੈ ਕਾਰਨ ਹਨ ਨਾਕਾਫ਼ੀ ਲੁਬਰੀਕੇਸ਼ਨ, ਕੁਚਲੇ ਹੋਏ ਰੋਲਿੰਗ ਤੱਤ, ਸਕੂਡ ਫਰੂਲਸ, ਆਦਿ।

6. ਪਿੰਜਰੇ ਦਾ ਧਾਤ ਦਾ ਕਿਨਾਰਾ ਰੋਲਿੰਗ ਤੱਤਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦਾ ਹੈ

ਸੰਭਵ ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਰੋਲਿੰਗ ਤੱਤ ਪਿੰਜਰੇ ਵਿੱਚ ਫਸੇ ਹੋਏ ਹਨ ਜਾਂ ਨਾਕਾਫ਼ੀ ਲੁਬਰੀਕੇਸ਼ਨ ਹਨ।

7. ਇੱਕ ਰਿੰਗ ਦਾ ਰੇਸਵੇਅ ਬੁਰੀ ਤਰ੍ਹਾਂ ਖਰਾਬ ਹੁੰਦਾ ਹੈ

ਇਹ ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਵਿਦੇਸ਼ੀ ਪਦਾਰਥ ਫੇਰੂਲ ਵਿੱਚ ਡਿੱਗਿਆ ਹੋਵੇ, ਨਾਕਾਫ਼ੀ ਲੁਬਰੀਕੇਟਿੰਗ ਤੇਲ, ਜਾਂ ਗਲਤ ਲੁਬਰੀਕੇਟਿੰਗ ਤੇਲ ਦੀ ਕਿਸਮ ਜਾਂ ਬ੍ਰਾਂਡ..

ਬੇਦਾਅਵਾ: ਨੈਟਵਰਕ ਤੋਂ ਗ੍ਰਾਫਿਕ ਸਮੱਗਰੀ, ਅਸਲ ਲੇਖਕ ਦਾ ਕਾਪੀਰਾਈਟ, ਜੇਕਰ ਕੋਈ ਉਲੰਘਣਾ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਕਿਰਪਾ ਕਰਕੇ ਮਿਟਾਉਣ ਲਈ ਸੰਪਰਕ ਕਰੋ।

ਪੋਸਟ ਟਾਈਮ: ਜੂਨ-28-2021